蒸汽轮机能效评估

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[蒸汽轮机能效评估],可出具严谨、合法、合规的第三方检测报告。

如果您对[蒸汽轮机能效评估]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

蒸汽轮机能效评估是通过系统化测试与分析,确定设备能量转换效率及运行经济性的核心检测项目。其核心内容包括热力性能测试、蒸汽参数监测、机械损耗测算以及环境工况修正等,旨在验证机组实际输出功率与设计值的偏差,识别影响能效的关键因素(如汽封泄漏、叶片磨损、热力循环效率等)。评估结果为企业优化运行参数、制定节能改造方案提供数据支撑,同时满足国家节能减排政策与行业能效标准要求。

蒸汽轮机能效评估项目介绍

蒸汽轮机作为火力发电、工业驱动领域的关键设备,其能效水平直接影响能源利用效率与运营成本。能效评估项目通过热力学第一定律和第二定律分析,量化设备在实际运行工况下的能量转化效率。检测过程需综合考虑主蒸汽参数、排汽背压、机组负荷率等动态变量,采用焓降法或热平衡法计算有效功输出。

评估体系包含热力性能试验、机械效率测试、辅助系统能耗计量三个维度。其中热力性能试验需在稳定工况下连续监测主蒸汽压力/温度、再热器参数、凝汽器真空度等20+项关键参数,通过ASME PTC6标准规定的修正曲线消除环境变量影响,获取标准工况下的基准效率值。

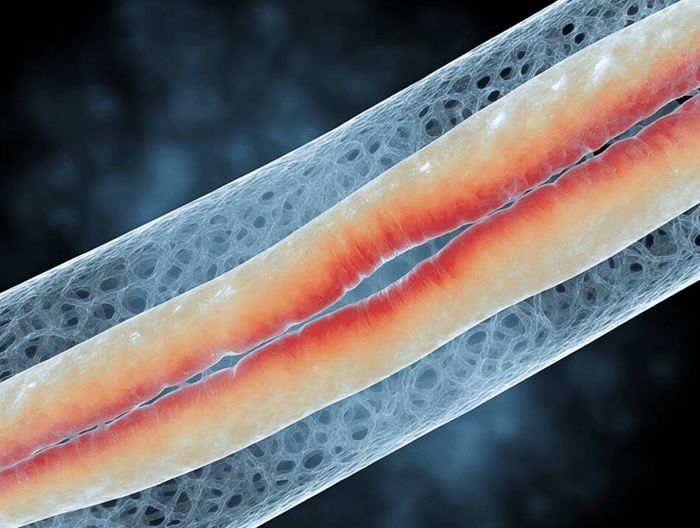

现代检测技术已集成超声波流量计、红外热成像仪、振动频谱分析等先进手段,可实时捕捉内缸效率损失、阀门节流损耗、轴承摩擦功耗等隐性能效影响因素。评估报告需明确机组相对于设计值的效率偏差范围,并对效率衰减原因进行归因分析,提出针对性的维护改进建议。

蒸汽轮机能效评估测试标准

1、ASME PTC 6-2004 蒸汽轮机性能试验规程(国际通用核心标准)

2、ISO 2314:2009 燃气蒸汽联合循环电站性能验收试验

3、GB/T 8117.1-2008 汽轮机热力性能验收试验规程

4、IEC 60953:1990 汽轮机热力验收试验规则

5、DIN 1943:2012 蒸汽轮机现场试验测量与评估

6、JB/T 10436-2015 汽轮机调节系统性能试验导则

7、ASME PTC 46-1997 整体电站性能试验标准

8、EN 60953:1994 汽轮机热力性能测试规范

9、GB 17167-2006 用能单位能源计量器具配备和管理通则

10、TSG G0003-2010 工业锅炉能效测试与评价规则

11、ISO 3977-3:2004 燃气轮机采购-第3部分:设计要求

12、API Std 612-2021 石油化工用蒸汽轮机技术规范

蒸汽轮机能效评估测试方法

测试采用经典的热力性能试验法,在机组85%-100%负荷区间选取至少3个稳态工况点。使用高精度压力变送器(精度0.1级)测量主汽阀前后压力,铠装热电偶(Class 1级)采集温度数据。通过凝结水称重法或超声波流量计获取主蒸汽质量流量,误差控制在±0.5%以内。

机械损失测试包含轴承摩擦功耗、盘车功率消耗等,需在真空状态下进行惰走试验。采用振动频谱分析仪检测转子动平衡状态,振动值超过ISO 7919-3规定的50μm峰峰值需进行动平衡校正。辅助系统能耗需单独计量给水泵、循环水泵、润滑油系统的电力消耗。

蒸汽轮机能效评估测试结果分析

数据处理阶段需按ASME PTC6标准进行参数修正,消除大气压力、冷却水温度等边界条件的影响。典型能效指标包括:热耗率(kJ/kWh)、汽耗率(kg/kWh)、相对内效率(%)、循环效率(%)等。评估报告需给出各工况点的实测值与设计值对比表,效率偏差超过3%即判定为显著异常。

案例数据显示,高压缸效率下降1%将导致热耗率增加0.6%-0.8%。常见能效衰减原因包括:动叶片结垢(使通流面积减少5%-15%)、汽封间隙超标(每增加0.1mm效率下降0.5%)、排汽缸气动损失等。深度分析需结合DCS历史数据,评估长期低负荷运行对机组经济性的累计影响。

蒸汽轮机能效评估应用领域

在火力发电领域,评估结果直接关联机组供电煤耗指标,新投产机组必须通过性能验收试验才能转入商业运营。化工企业驱动用工业汽轮机的能效评估,可优化工艺蒸汽参数匹配,降低单位产品能耗。舰船动力系统中,能效评估用于验证推进系统在变工况下的经济性,指导最佳航速选择。

节能改造项目必须依据能效评估数据制定技改方案,如更换新型高效叶片预计提升效率2%-4%,加装汽封自动调整装置可降低漏汽损失15%-30%。碳交易背景下,精确的能效评估数据成为企业碳排放核算的重要依据。

蒸汽轮机能效评估注意事项

测试前需核查机组运行状态,确保无蒸汽泄漏、保温层完整、仪表校验在有效期内。试验期间必须维持负荷稳定,主蒸汽压力波动不得超过±3%,温度波动不超过±5℃。特别注意凝汽器真空系统的严密性,真空度下降1kPa将导致热耗增加0.3%-0.5%。

数据采集需同步记录环境温度、大气压力等参数,湿度超过80%时需启用湿度修正系数。安全方面需遵守NB/T 47035-2013《汽轮机现场试验安全规范》,高温高压区域设置警戒标识,试验期间禁止非工作人员进入试验区域。