汽车发动机缸体无损探伤

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[汽车发动机缸体无损探伤],可出具严谨、合法、合规的第三方检测报告。

如果您对[汽车发动机缸体无损探伤]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

汽车发动机缸体无损探伤是通过非破坏性检测技术对发动机缸体的内部及表面缺陷进行检测的方法,旨在确保缸体结构完整性和安全性。常用技术包括超声波检测、磁粉检测、渗透检测和射线检测等,能够有效识别裂纹、气孔、夹杂等缺陷。无损探伤在汽车制造和维修中具有关键作用,可避免因材料缺陷导致的发动机故障,延长使用寿命,同时满足行业对质量控制的严格标准。

汽车发动机缸体无损探伤项目介绍

汽车发动机缸体是发动机的核心部件,其内部结构的完整性直接影响动力输出和运行稳定性。无损探伤通过非破坏性手段检测缸体材料内部的潜在缺陷,例如铸造过程中的裂纹、气孔或夹杂物。该检测项目通常覆盖缸体表面、内壁、冷却水道、螺栓孔等关键区域,确保其在高温、高压工况下的可靠性。

检测对象包括铸铁、铝合金等不同材质的缸体,需根据材料特性选择适配的探伤方法。例如,磁粉检测适用于铁磁性材料,而超声波检测对非金属夹杂更敏感。检测过程中需结合发动机设计参数(如壁厚、几何形状)制定方案,确保缺陷识别精度符合行业规范。

现代无损探伤还融合数字化技术,如三维成像和自动化扫描系统,可生成缸体缺陷的立体分布图,帮助工程师量化评估风险等级。检测结果直接关联到缸体的维修决策或报废判定,是汽车制造业质量控制体系的重要环节。

相关依据标准

1、GB/T 9443-2019 《铸钢件渗透检测》——规定渗透检测的工艺要求和缺陷评定方法

2、ISO 17635:2016 《焊接无损检测 金属材料通用规则》——适用于焊接区域的缺陷检测标准

3、ASTM E1444-21 《磁粉检测标准实践》——磁粉检测的操作规范与验收准则

4、GB/T 3323-2019 《金属熔化焊焊接接头射线照相检测》——针对铸造缺陷的射线检测标准

5、ISO 3452-2:2021 《无损检测 渗透检测 第2部分:检测介质》——渗透剂性能与使用规范

6、ASME BPVC Section V Article 4-2023 《超声波检测规程》——缸体壁厚测量的超声波技术规范

7、DIN EN 1371-1:2011 《铸件表面检查》——铸造缸体表面缺陷的目视检测标准

8、JB/T 9214-2017 《无损检测 超声检测 接触式脉冲反射法》——超声波探伤的实施细则

9、ISO 10893-5:2018 《钢管无损检测 第5部分:磁粉检测》——适用于缸体管状结构的检测

10、GB/T 12604.1-2020 《无损检测 术语 第1部分:通用术语》——统一检测过程中的技术定义

11、ASTM E1417-21 《液体渗透检测的标准实践》——渗透检测的灵敏度验证要求

12、EN 10228-3:2016 《钢锻件无损检测 第3部分:超声波检测》——针对锻造缸体的检测规范

检测流程与技术要点

1、预处理阶段:清除缸体表面油污、涂层及氧化物,确保检测面光洁度达到Ra≤6.3μm。对于渗透检测,需使用溶剂清洗剂彻底处理检测区域。

2、方法选择与参数设定:根据缸体材料厚度(通常4-12mm)选择超声波探头频率(2-10MHz),磁粉检测时磁化电流需达到(800-1500)A/m。射线检测管电压范围通常为160-240kV。

3、缺陷扫描与记录:采用多轴机械臂搭载相控阵探头进行自动化扫查,裂纹检测灵敏度需达到0.5mm深度。射线检测底片密度控制在2.0-4.0之间,确保缺陷显示清晰。

4、结果分析与评定:依据ASTM E2868标准对缺陷进行分级,线性缺陷长度超过壁厚10%即判定为不合格。气孔类缺陷直径超过2mm或密集分布(间距≤3倍孔径)需作报废处理。

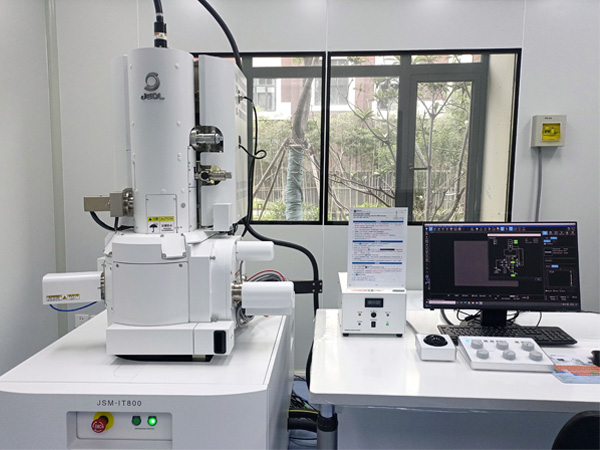

检测设备技术参数

1、相控阵超声波检测仪:64通道以上,带宽2-15MHz,分辨率≤0.3mm,配备扇形扫描(S-Scan)功能

2、数字化磁粉探伤机:周向磁化电流0-3000A可调,纵向磁场强度≥2400A/m,带紫外光源(波长365nm)

3、工业CT系统:空间分辨率≤50μm,最大穿透厚度120mm钢件,重建速度≤5分钟/断面

4、便携式渗透检测套装:灵敏度等级符合ISO 3452-3 Type 1要求,显像剂悬浮颗粒度≤5μm

常见缺陷类型及解决方案

1、铸造缩孔:多出现在缸体壁厚突变区域,X射线检测可识别直径≥0.8mm的孔洞。采用TIG补焊后需进行100%复检。

2、热疲劳裂纹:常见于缸套安装座周围,相控阵超声波可检测深度≥0.3mm的微裂纹。发现后需进行应力消除处理。

3、机加工撕裂:螺栓孔边缘易出现,磁粉检测显示为线状磁痕。超过2mm的撕裂需重新铰孔并做表面强化处理。

行业发展趋势

1、人工智能辅助判定:基于深度学习的缺陷识别系统可将误判率降低至0.5%以下

2、多模态融合检测:超声波+涡流复合探头实现材料特性与缺陷同步分析

3、在线实时监测系统:集成在缸体生产线上的自动化探伤单元,检测速度可达12件/分钟

4、纳米级检测技术:激光超声技术可识别10μm级的微观缺陷,适用于高性能赛车发动机检测