推土机无损探伤

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[推土机无损探伤],可出具严谨、合法、合规的第三方检测报告。

如果您对[推土机无损探伤]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

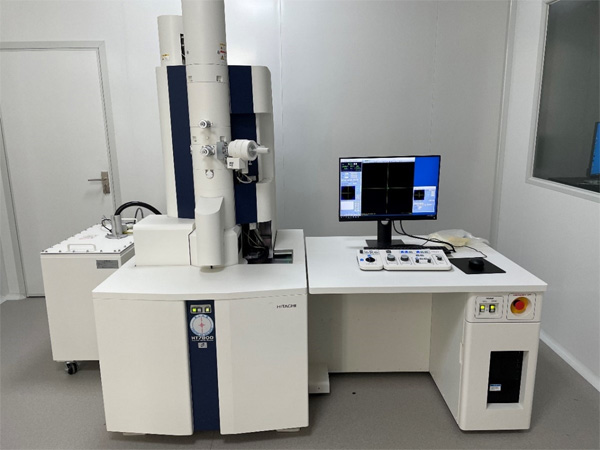

推土机无损探伤是通过非破坏性检测技术对推土机关键部件进行缺陷检测的重要手段,主要针对金属结构件(如铲刀、履带架、液压缸等)的裂纹、气孔、夹杂等内部或表面缺陷。常用方法包括超声波检测、磁粉检测、渗透检测和射线检测,可有效评估设备在长期高负荷工况下的结构完整性。检测依据涉及GB/T 9443、JB/T 6061等国家标准及ISO国际标准,重点关注焊接质量、铸造缺陷和疲劳损伤,确保设备符合工程机械安全规范和使用寿命要求。

推土机无损探伤项目介绍

推土机作为重型工程机械,其核心承力部件长期承受冲击载荷和交变应力,无损探伤主要覆盖铲刀总成、履带架焊接接头、液压油缸活塞杆、传动轴等关键部位。通过高频超声波探头可探测厚度30mm以上钢构件的内部分层缺陷,检测灵敏度达Φ2mm平底孔当量。

磁粉检测适用于表面及近表面裂纹检测,特别针对推土机铲刀刃口补焊区域,采用荧光磁悬液可发现0.05mm宽度的细微裂纹。对于铝制散热器等非铁磁性部件,则使用红色渗透剂进行毛细作用检测,停留时间控制在10-15分钟以满足JB/T 9218标准要求。

射线检测主要应用于复杂结构铸件的内部质量评估,如变速箱壳体,采用Ir-192γ源配合CR成像板,能清晰显示壁厚差异超过10%的铸造缺陷。检测过程需严格执行GB 18871辐射防护规定,控制曝光量在2.5Gy以下。

针对推土机工作装置销轴孔的特殊结构,采用相控阵超声波技术实现多角度扫查,通过扇形扫描覆盖60°-120°检测范围,有效识别孔周应力集中导致的疲劳裂纹。检测系统配备DAC曲线补偿功能,确保不同孔径位置的信号衰减补偿精度达±1dB。

推土机无损探伤依据标准

1、GB/T 9443-2019《铸钢件无损检测》:规范铸钢件超声波检测方法和缺陷等级评定

2、JB/T 6061-2020《磁粉检测》:规定工程机械磁粉检测工艺及验收标准

3、GB/T 3323-2019《金属熔化焊焊接接头射线检测》:焊接质量检测的基准规范

4、ISO 10893-5:2020《无缝和焊接钢管检测》:适用于液压油缸钢管检测

5、GB 5097-2022《渗透检测方法》:非多孔性材料表面开口缺陷检测规范

6、ASTM E1444-2022《磁粉检测标准实践》:国际通用的磁粉检测实施准则

7、EN 13018:2016《无损检测-目视检测》:宏观缺陷的初步筛查标准

8、GB/T 4162-2020《锻轧钢棒超声检测》:传动轴原材料检测依据

9、JB/T 9218-2021《渗透检测》:细化渗透剂显像时间控制要求

10、TSG 21-2016《固定式压力容器安全技术监察规程》:涉及液压系统承压部件检测

11、ISO 17635:2016《焊缝无损检测通用规则》:焊接结构件的检测程序规范

12、GB/T 29712-2020《焊缝无损检测 超声检测 验收等级》:焊接缺陷的量化评判标准

检测技术实施要点

超声波检测时需特别注意探头频率选择,对于厚度大于50mm的履带架板材,推荐采用2.5MHz双晶探头,配合DAC曲线设定。检测前需用标准试块(如CSK-IA)校准时基线,确保声速误差不超过±1%。

磁粉检测实施前必须进行系统灵敏度验证,使用A型试片(30/100μm)贴附在检测区域,应能清晰显示试片刻痕。交叉磁轭法检测时,移动速度应控制在3m/min以内,磁化时间不少于0.5秒。

渗透检测的环境温度需保持在10-50℃之间,预清洗采用丙酮溶剂去除表面油污,显像剂喷涂距离保持300-400mm,形成均匀薄层。观察时间窗口严格控制在显像剂施加后10-60分钟。

射线检测参数设置需通过曝光曲线计算,对于推土机典型20mm厚钢板,采用300kV管电压时曝光量宜为15mA·min,焦距700mm可保证几何不清晰度小于0.3mm。数字成像系统需满足EN 14784-2的IP板分类要求。

缺陷评估与报告

所有检测结果均按ISO 5817标准进行B级验收,裂纹类缺陷无论尺寸均判为不合格。单个气孔直径不超过板厚的10%且不大于2mm,密集气孔区域在100×100mm面积内不得超过5个。夹杂物长度超过板厚1/3需进行返修。

检测报告必须包含设备信息、检测部位示意图、检测参数设置、缺陷位置坐标及评级结论。数据保存采用原始图谱+数字化记录双重存档,超声波检测数据保存期限不少于设备设计使用年限。