齿轮减速机壳体疲劳寿命测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[齿轮减速机壳体疲劳寿命测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[齿轮减速机壳体疲劳寿命测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

齿轮减速机壳体疲劳寿命测试是通过模拟实际工况中的周期性载荷,评估壳体在长期交变应力下的抗疲劳性能与结构耐久性。该测试主要针对铸铁、铸铝等材质的减速机外壳,采用动态加载、应变监测、裂纹检测等技术手段,验证壳体在额定扭矩、冲击载荷、温度变化等复合条件下的使用寿命,为产品设计优化、材料选型及质量管控提供关键数据支撑。测试遵循ISO、GB、ASTM等标准,涵盖机械性能、微观结构、失效模式等多维度分析。

齿轮减速机壳体疲劳寿命测试项目介绍

1、测试核心在于通过高频次交变载荷模拟减速机壳体在10年以上的实际运行工况,检测其是否发生塑性变形、裂纹萌生或断裂失效。测试系统需精确控制加载频率、扭矩幅值及循环次数,通常要求达到10^6次以上高周疲劳测试。

2、项目包含静态预加载验证,用于确认壳体初始刚性及应力分布合理性;动态疲劳测试阶段采用伺服液压系统施加脉动扭矩,同步监测壳体关键部位的应变响应。

3、特殊工况模拟模块涵盖过载冲击测试(150%额定扭矩突加)、温度循环测试(-40℃至120℃环境箱耦合加载),评估极端条件下的疲劳寿命衰减特性。

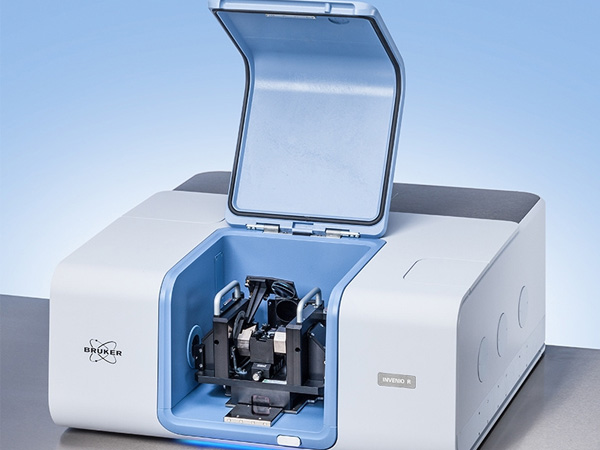

4、失效分析环节运用电子显微镜(SEM)对裂纹源进行微观形貌观测,结合有限元仿真验证应力集中区域与实测数据的匹配度。

齿轮减速机壳体疲劳寿命测试范围

1、覆盖工业机器人用精密减速机、风电齿轮箱、工程机械重载减速机等三大类壳体产品,测试扭矩范围从50Nm到200kNm。

2、包含壳体本体、轴承座安装面、法兰连接处等17个关键检测区域,重点关注应力集中部位的疲劳强度。

3、涉及铸铁HT250/300、铸铝A356-T6、球墨铸铁QT600-3等常见材质的疲劳性能数据库构建。

4、特殊表面处理工艺验证,如喷丸强化、渗氮处理对壳体疲劳极限的提升效果量化分析。

齿轮减速机壳体疲劳寿命测试所需样品

1、提供完整铸造毛坯件3件(含浇冒口),用于材料成分一致性检验及初始残余应力测定。

2、精加工成品样件5件(符合图纸±0.1mm公差),需保留实际生产中的热处理、机加工工艺痕迹。

3、附带同批次材料的拉伸试棒(φ8mm标准试样)10根,用于获取弹性模量、屈服强度等基础参数。

4、特殊要求样品包括:带人工缺陷的对比样件(预制0.5mm深V型缺口)、表面强化处理样件(喷丸+涂层复合工艺)。

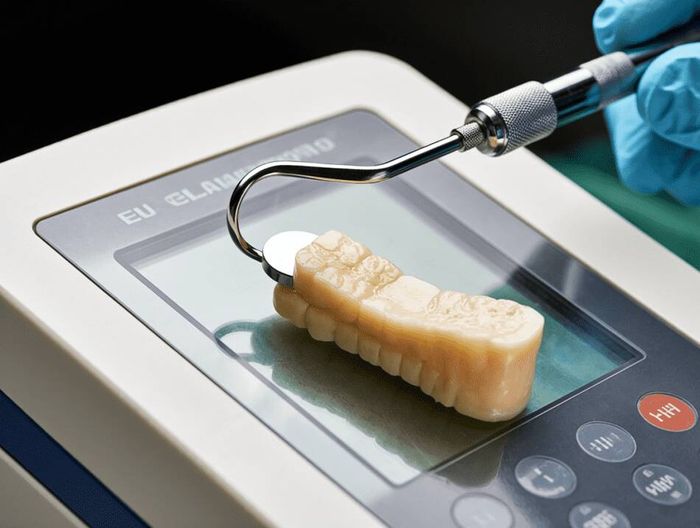

齿轮减速机壳体疲劳寿命测试所需设备

1、1000kNm伺服扭转疲劳试验机(配备行星齿轮扭矩放大器),加载精度±0.5%FS。

2、128通道动态应变采集系统,采样频率100kHz,贴片位置需符合ASTM E2519标准网格布点规范。

3、三轴振动环境模拟台(5-2000Hz频宽),用于振动-扭矩复合加载测试。

4、红外热像仪(640×480分辨率)实时监测壳体温度场分布,识别异常发热点。

5、扫描电镜(SEM)配EDS能谱仪,用于断口形貌分析和夹杂物成分检测。

齿轮减速机壳体疲劳寿命测试流程

1、预处理阶段:样件清洗→磁粉探伤→三维尺寸扫描→残余应力测试(X射线衍射法)。

2、静态性能测试:在万能试验机上进行压缩刚度测试,绘制载荷-变形曲线。

3、动态疲劳测试:设定基频为5Hz的正弦波扭矩载荷,按R=0.1的应力比进行阶梯加载。

4、在线监测:每5000次循环记录应变、温度数据,采用雨流计数法统计载荷谱。

5、失效判定:当出现肉眼可见裂纹(长度≥2mm)或刚度下降15%时终止测试。

6、数据分析:基于Miner线性累积损伤理论计算疲劳寿命,生成S-N曲线。

齿轮减速机壳体疲劳寿命测试技术与方法

1、局部应变法:在轴承座圆弧过渡处粘贴三向应变花,实时监测多轴应力状态。

2、热弹性应力分析:通过红外热像仪捕捉载荷相位变化引起的温度波动,反推应力集中系数。

3、声发射技术:布置4个AE传感器阵列,捕捉裂纹萌生时的弹性波信号(>80dB阈值)。

4、数字图像相关(DIC)技术:在壳体表面制作散斑,非接触测量全场位移分布。

5、多轴疲劳准则应用:采用临界平面法(Findley准则)评估复杂应力状态下的损伤累积。

齿轮减速机壳体疲劳寿命测试标准与规范

1、ISO 6336-3:2019 齿轮承载能力计算第3部分:齿根弯曲强度计算方法,规定壳体支撑刚度的最低要求。

2、GB/T 3075-2021 金属材料疲劳试验轴向力控制方法,明确试验机校准周期及载荷波形失真度限制。

3、ASTM E739-2022 疲劳数据统计分析方法,要求置信度≥95%的S-N曲线拟合。

4、DIN 743-2012 轴类零件强度计算标准,适用于减速机输入/输出轴的配合部位校核。

5、SAE J1099-2020 工程机械传动部件疲劳试验规范,规定2000小时等效强化试验方法。

6、ISO 12107-2012 金属材料疲劳试验数据统计处理,规定最少试样数量为6件。

7、GB/T 24176-2009 金属材料疲劳试验数据统计分析方法,要求采用升降法测定疲劳极限。

8、EN 12663-1:2014 铁路应用-机车车辆车体结构要求,涉及铸件缺陷验收标准。

9、AGMA 6011-G98 工业齿轮箱壳体设计规范,明确最小壁厚与加强筋布置原则。

10、ISO 1143-2010 金属旋转弯曲疲劳试验方法,用于材料试棒的对比验证。

11、ASTM E606/E606M-2021 应变控制疲劳试验标准,适用于低周疲劳评估。

12、JB/T 8830-2019 重载齿轮箱技术条件,规定壳体铸造缺陷的X射线检测等级要求。

齿轮减速机壳体疲劳寿命测试服务周期

1、常规测试周期为25-35个工作日,包含样件预处理(3天)、连续疲劳测试(15-25天)、数据分析(5天)。

2、加速疲劳测试采用高频次加载(20-50Hz),可缩短至12-18个工作日,但需额外评估温升影响。

3、批量检测项目(10件以上)实施并行测试,周期可压缩至18-22个工作日。

4、加急服务需支付30%附加费,最快可实现15个工作日内交付完整报告。

5、失效分析深度检测(含SEM、EBSD等)需延长5-7个工作日。

齿轮减速机壳体疲劳寿命测试应用场景

1、新能源汽车减速器壳体设计验证:应对电机高频扭矩波动(0-200Hz)导致的壳体共振疲劳。

2、风电齿轮箱认证测试:满足IEC 61400-4标准要求的20年等效寿命验证。

3、工程机械变速箱强化试验:模拟挖掘机典型作业工况的冲击载荷谱。

4、机器人关节减速机可靠性评估:检测壳体在百万次启停循环后的刚度保持率。

5、铸造工艺改进验证:对比不同退火工艺对壳体残余应力及疲劳寿命的影响。

6、售后质量事故分析:通过断口反推失效原因(过载疲劳/腐蚀疲劳/制造缺陷)。