轮椅化学表征检测

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[轮椅化学表征检测],可出具严谨、合法、合规的第三方检测报告。

如果您对[轮椅化学表征检测]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

轮椅化学表征检测是通过分析轮椅材料中可浸提物和可沥滤物的化学成分,评估其生物相容性及安全性的关键质量控制环节。该检测依据ISO 10993系列标准,覆盖金属部件、高分子材料、涂层等组件,采用GC-MS、ICP-OES等设备进行定性定量分析,旨在识别铅、邻苯二甲酸盐等有害物质,确保产品符合医疗器械化学安全要求,适用于新产品研发、注册申报及生产质控等场景。

轮椅化学表征检测项目介绍

轮椅化学表征检测是医疗器械生物相容性评价的核心组成部分,主要针对与人体长期接触的轮椅部件(如坐垫、把手、金属支架等)进行化学成分分析。通过系统识别材料中可能释放的可浸提物(Extractables)和实际使用条件下的可沥滤物(Leachables),评估其毒理学风险。

项目涵盖材料成分鉴定、添加剂残留检测、重金属含量分析等子项,需模拟临床使用环境(如汗液浸泡、温度变化等)进行加速老化实验。检测结果直接影响产品是否符合ISO 10993-18等标准对化学信息申报的要求。

区别于常规材料检测,本检测特别关注材料与人体接触后的化学物质迁移行为,需建立材料成分数据库并实施毒理学风险评估(TTC法或阈值法)。对于含抗菌涂层等特殊处理的轮椅,还需评估涂层稳定性及降解产物。

轮椅化学表征检测范围

检测对象包括但不限于:聚氨酯坐垫材料中的增塑剂(如邻苯二甲酸酯类)、金属支架的镀层成分(镍、铬等重金属)、橡胶轮胎中的硫化剂残留、抗菌涂层中的银离子释放量等。涉及ABS工程塑料、铝合金、硅胶等20余类常见医疗器械材料。

检测范围覆盖材料加工全周期,从原材料供应商的COA验证,到成型工艺引入的加工助剂残留(如注塑脱模剂),直至灭菌过程产生的EO残留物。特别关注轮椅与皮肤长期接触部位的材料化学稳定性。

根据接触类型(表面接触/体外接触)和接触时长(≤24h/>30d)差异,检测项目分为基本表征(ISO 10993-18)和扩展表征两个层级。电动轮椅还需额外检测电池组件的电解液泄漏风险。

轮椅化学表征检测所需样品

需提供完整轮椅组件及单独材料样本:包括但不限于坐垫整体(不小于20×20cm)、金属管材截段(长度≥15cm)、把手包覆材料(完整环形)、焊接点样本等。每种材料需提供3个独立批次的样品,总重量不低于200g。

特殊要求样本包括:经过50次清洁消毒循环的坐垫材料(模拟临床使用)、高温高湿加速老化处理后的金属连接件(40℃/75%RH条件下存储6周)、负载测试后的轮胎橡胶样本(承重150kg持续24h)。

对照样品需包含材料供应商提供的物质清单(MSDS)、加工工艺记录(含温度、压力参数)、灭菌验证报告。电动轮椅需额外提供电路板封装材料样本及电池外壳组件。

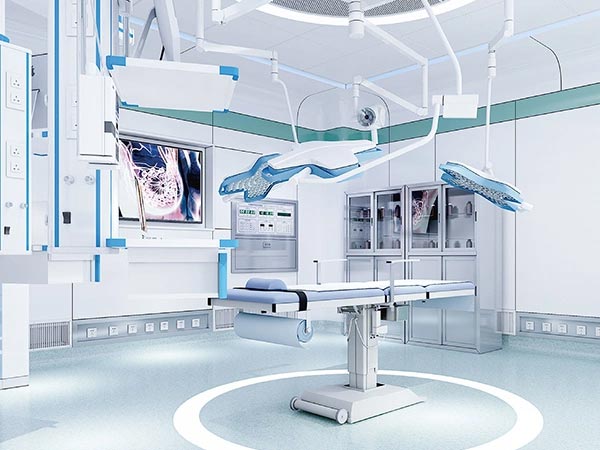

轮椅化学表征检测所需设备

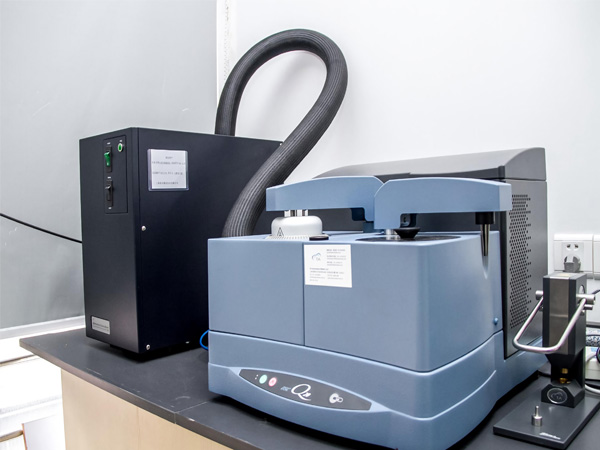

核心设备包括:GC-MS联用仪(检测挥发性有机物,检测限达ppb级)、ICP-OES(重金属元素分析,可同时检测Pb/Cd/Cr/Ni等18种元素)、HPLC-QTOF(非挥发性有机物鉴定,分子量范围50-2000Da)、FTIR光谱仪(材料基体快速筛查)。

辅助设备涵盖:加速溶剂萃取仪(ASE,萃取效率比索氏提取高6倍)、生理盐水浸提系统(37℃恒温震荡,模拟体内环境)、微孔过滤装置(0.22μm尼龙滤膜)、真空离心浓缩仪(痕量物质富集)。

特殊检测需使用TGA-MS联用系统(热分解产物分析)、LC-SEC(高分子材料寡聚物检测)、离子色谱仪(阴离子如F⁻/Cl⁻检测)。所有设备均需通过CMA/CNAS计量认证。

轮椅化学表征检测流程

第一阶段:材料信息收集(2工作日)——审查供应商COA、工艺流程图、物质清单,确定高风险材料(如含PVC、着色剂等)。

第二阶段:样品制备(3工作日)——按ISO 10993-12进行样品切割(无润滑油污染),建立浸提介质(生理盐水/棉籽油)对照体系,实施加速老化处理。

第三阶段:化学分析(10工作日)——采用三重四级杆质谱进行MRM模式定量,结合NIST数据库进行未知物鉴定,执行3次重复实验确保RSD<15%。

第四阶段:毒理评估(5工作日)——使用TTC阈值法(≤1.5μg/day)评估未知物风险,参照ICH M7进行致突变性分类,编制符合FDA化学表征报告模板的评估文件。

轮椅化学表征检测技术与方法

采用层次分析法(Tiered Approach):第一层级筛查通过FTIR/XRF快速识别材料基体;第二层级使用LC-HRMS建立全扫描数据库;第三层级针对筛查出的潜在风险物质进行定量验证。

浸提方法严格遵循ISO 10993-12:表面接触部件按3cm²/mL比例在37℃下浸提72h,浸提介质涵盖极性(生理盐水)、非极性(棉籽油)及酸性(pH=5.5)环境。电动部件需额外进行60℃高温浸提。

数据解析采用化合物数据库(包含6000+种医疗器械相关物质)与碎片离子匹配算法,对检测到的未知峰实施结构推定。应用QSAR软件(如Toxtree)进行计算机毒理学预测。

轮椅化学表征检测标准与规范

ISO 10993-18:2020 医疗器械生物学评价第18部分:化学表征要求,规定材料化学成分数据收集和评估的框架。

USP <1663> 可浸提物评估指南,提供风险评估和阈值确定的科学方法。

FDA化学表征和毒理学评估指南(2020版),明确提交材料的化学数据深度要求。

ISO 10993-17:2023 毒理学风险评估标准,确立容许接触限值(TEL)计算方法。

GB/T 16886.18-2022 中国国家标准等同采用ISO 10993-18,增加电动轮椅特殊要求。

ASTM F1980-21 加速老化试验标准,指导模拟临床使用的老化条件设定。

ICH Q3D元素杂质指南,规定Cd/Pb/As等24种元素的可接受限度。

ISO 10993-12:2021 样品制备和参照材料标准,规范浸提液制备方法。

EU MDR Annex I 化学要求,明确轮椅等I类器械的化学安全性验证要求。

ISO 10993-5:2021 体外细胞毒性试验标准,化学表征需与生物学测试结果关联分析。

轮椅化学表征检测服务周期

常规检测周期为25个工作日(自样品验收合格起算),包含15个实验工作日和10个数据分析日。加急服务可缩短至15个工作日(需支付30%加急费)。

复杂案例(如检出未知物需毒理评估)可能延长至40个工作日。欧盟MDR注册项目需额外增加10个工作日进行标准符合性文件编制。

周期影响因素包括:材料种类数(每增加5种材料+3日)、检测参数数量(全套分析需比基础项目多7日)、样品老化预处理时间(加速老化需固定7日)。

轮椅化学表征检测应用场景

医疗器械注册申报:作为MDR/CE/FDA 510(k)注册的核心技术文件,特别是II类轮椅的生物学评价报告必选项。

供应商变更管理:当更换坐垫材料供应商时,需通过化学表征验证材料等同性。

生产过程偏差调查:如注塑工艺温度异常导致材料降解产物增加,需重新进行化学风险评估。

临床不良事件分析:对使用中出现皮肤过敏的轮椅,通过逆向工程检测异常物质释放。

新产品研发阶段:指导材料选型,避免使用含SVHC(高度关注物质)的组分。